Ob wir das nun gut finden oder nicht, Millionen Menschen fahren in Deutschland jeden Tag Auto. Laut einer Studie des Umfrageinstituts Infas von 2017 ist das Auto mit großem Abstand das beliebteste Verkehrsmittel. So verwundert es auch nicht, dass von den 3,2 Milliarden Kilometern, die hierzulande jeden Tag zurückgelegt werden, rund 60 Prozent mit unserem geliebten Personenkraftwagen bewältigt werden.

Was im Fahrzeug genau passiert, während wir es präzise durch die Staus der Großstadt und über die Schnellstraßen des Landes manövrieren, rückt dabei in den Hintergrund – zumindest, wenn man kein Automobilenthusiast ist. Dabei ist das Fahrwerk, und damit auch die Lenkung eines Autos, ein zentraler Aspekt, besonders was das Fahrgefühl angeht. Man denke nur an die Welten, die zwischen einem Auto mit und ohne Servolenkung liegen.

Unser Partner für Fahrwerke: TRE

Bei der Auswahl eines geeigneten Achsenkonzepts haben wir uns bereits 2018 mit einem Profi aus der Motorsportwelt zusammengetan: das Team Rosberg Engineering, kurz TRE. Das Unternehmen mit Sitz in Neustadt an der Weinstraße geht auf den namensgebenden Rennfahrer und Formel 1-Weltmeister Keke Rosberg zurück.

Ende der 1990er verfolgte Rosberg den Ansatz, Fachwissen aus dem Motorsport in die Entwicklung von Serienfahrzeugen einfließen zu lassen. Seine Idee: ein Entwicklungszentrum für Chassis-Systeme, das von der Kompetenz der Renningenieuren profitiert und somit auch für gängige Automobilhersteller von Nutzen ist. Heute gehört TRE zu den führenden Unternehmen im Bereich Chassis-Entwicklung.

Geschäftsführer Eckardt Doehrer beschreibt die Vision des Unternehmens im Gespräch so: „TRE hat es sich zum Ziel gemacht, dem Kunden auf Wunsch alle Entwicklungsschritte vom weißen Blatt Papier bis zum Prototyp aus einer Hand anzubieten. Für die Zusammenarbeit mit Sono Motors entwickeln wir das gesamte Aufhängungs- und Fahrwerkssystem für Serienfahrzeug und Prototyp.“

Vom Computermodell zur fertigen Achse

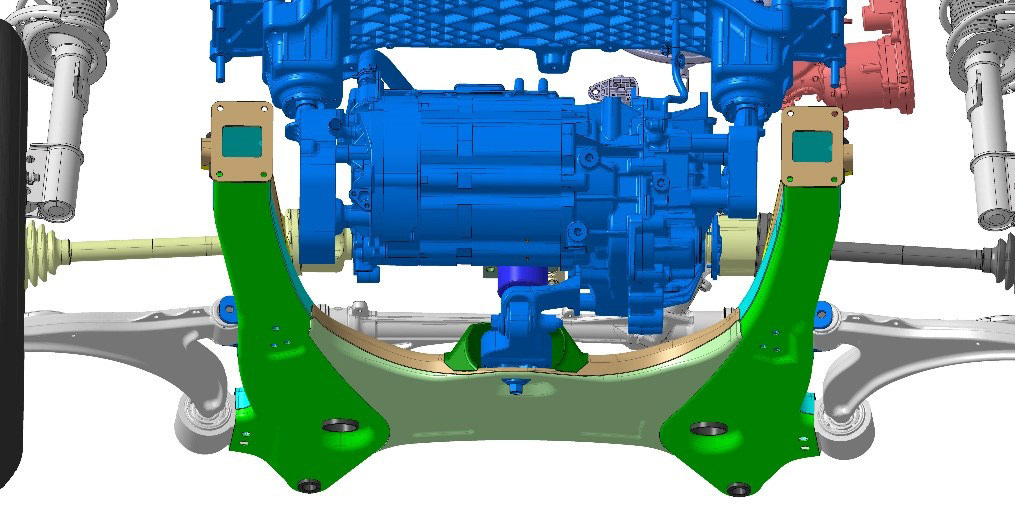

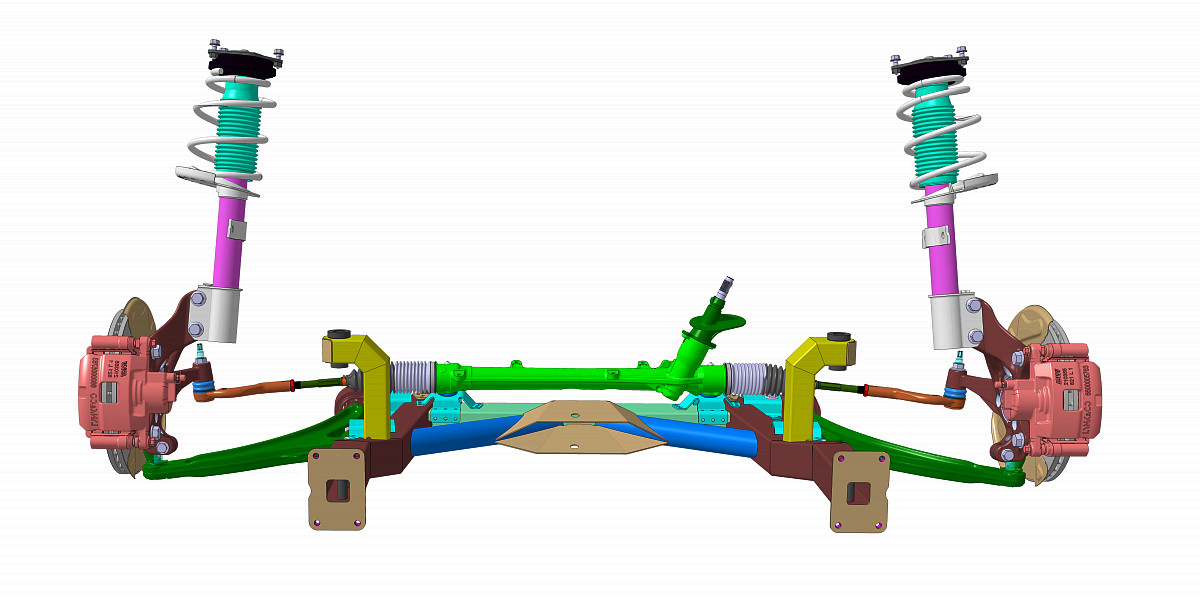

Unabdinglich für die Entwicklung von Fahrzeugteilen ist die Arbeit am Computer. Mithilfe von CAD-Modellen designen Ingenieurinnen und Ingenieure die verschiedenen Komponenten und fügen sie zusammen. Dabei müssen viele verschieden Faktoren berücksichtigt werden. „Die Umfänge bei TRE sind gegliedert in die Bereiche Design, Simulation sowie Fertigung“, erklärt Axel Hoffmann, Head of Chassis Development. „Im Design-Team wird unter bestmöglicher Nutzung des verfügbaren Bauraums das Fahrwerk ausgelegt und die neuen Bauteile entworfen.“

Besonders spannend ist die Entwicklung des sogenannten Hilfsrahmens. Diesen entwickeln die Ingenieure so, dass im Falle eines Frontalcrashes eine hohe Quersteifigkeit sowie eine große Verformbarkeit des Rahmens gewährleistet werden kann. Diese zwei Ziele gilt es mit den speziellen Bauraumanforderungen eines elektrischen Antriebs zu vereinen.

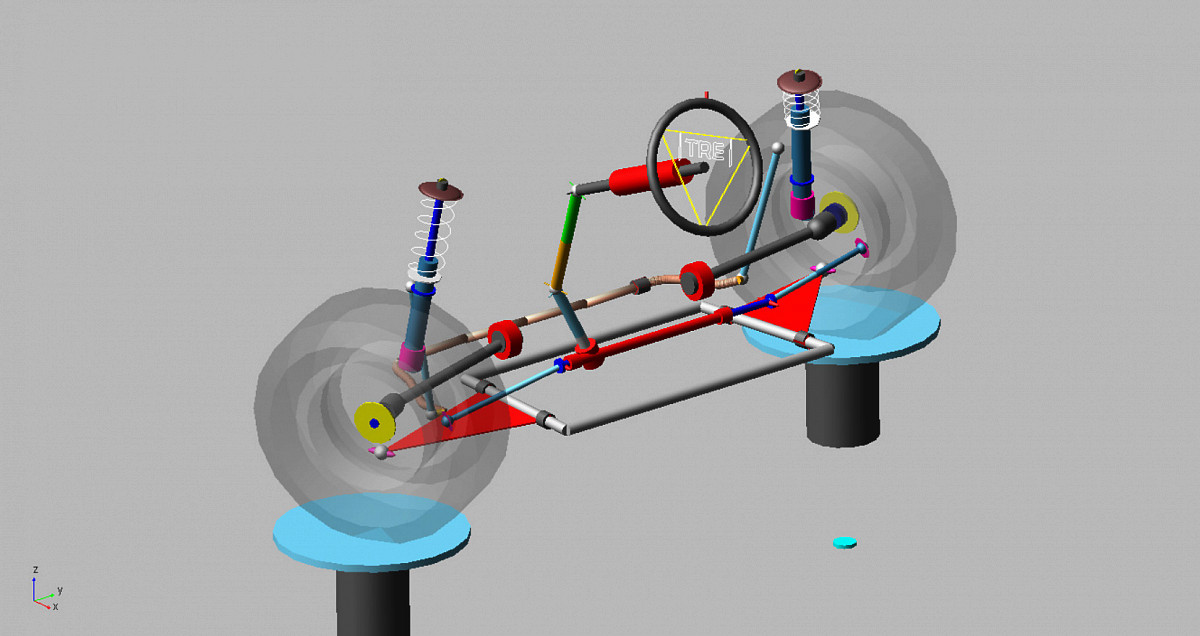

Die Positionierung aller Komponenten des Fahrwerks wird in enger Zusammenarbeit mit dem Team der Mehrkörper-Simulation vorgenommen. Dabei bewerten die Entwickler auch die kinematischen Kennwerte und deren Einfluss auf die Konstruktion. Besonders das Lenksystems des Sion wurde von TRE umfassend analysiert, da es hier gilt, die Anforderungen an Lenkradposition, Pedalfreigang, Gelenkwinkel und Kinematik auf engem Raum zu erfüllen.

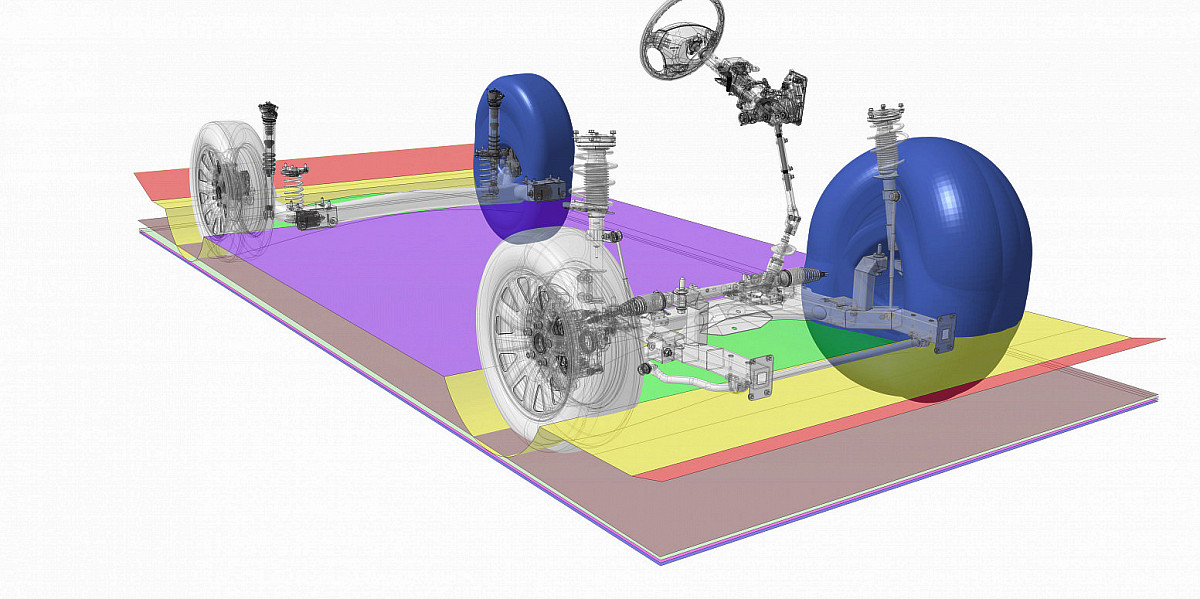

In den Computersimulationen werden außerdem bereits Komponenten von möglichen Lieferanten miteinbezogen, damit das gewünschte Gesamtfahrzeugverhalten erreicht werden kann. So können Ingenieure die Ansprüche des Fahrzeugs – Quer-, Längs- und Vertikaldynamik, Komfort, ausreichend Bodenfreiheit, ein enger Wendekreis – in ihre Berechnungen mit einbeziehen und umsetzen.

Die Entwickler simulieren auch verschiedene Beladungszustände, einerseits um die elastische Nachgiebigkeit zu prüfen, andererseits um den Bodenfreigang des Fahrzeugs zu testen. Die Ergebnisse werden für alle Beteiligten in einem entsprechenden CAD-Modell dargestellt.

.

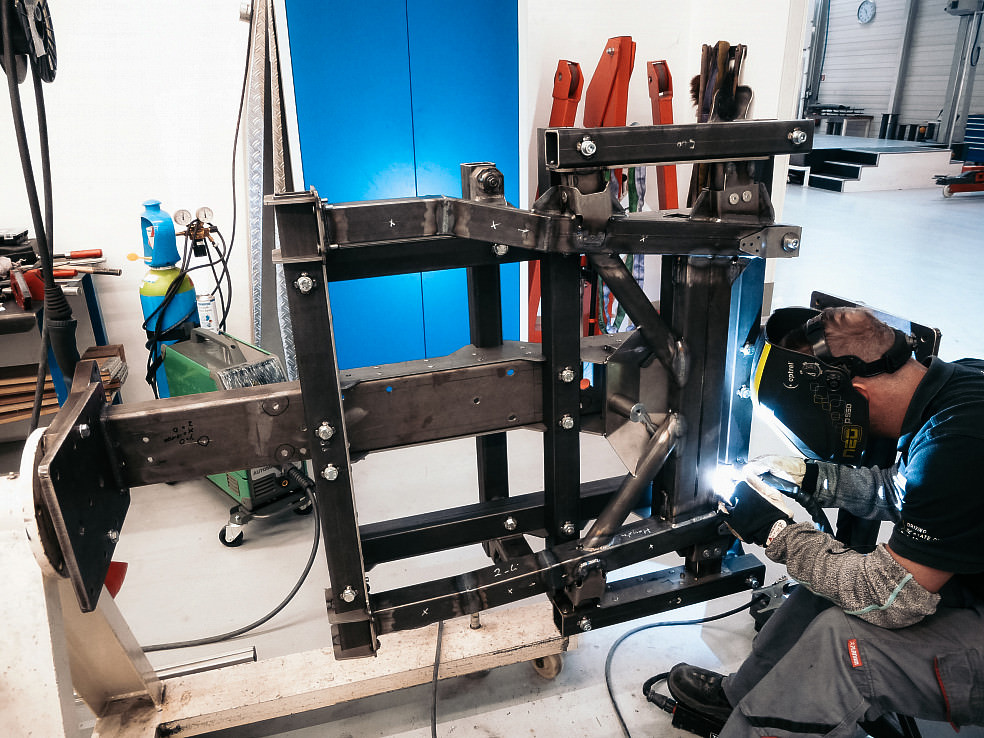

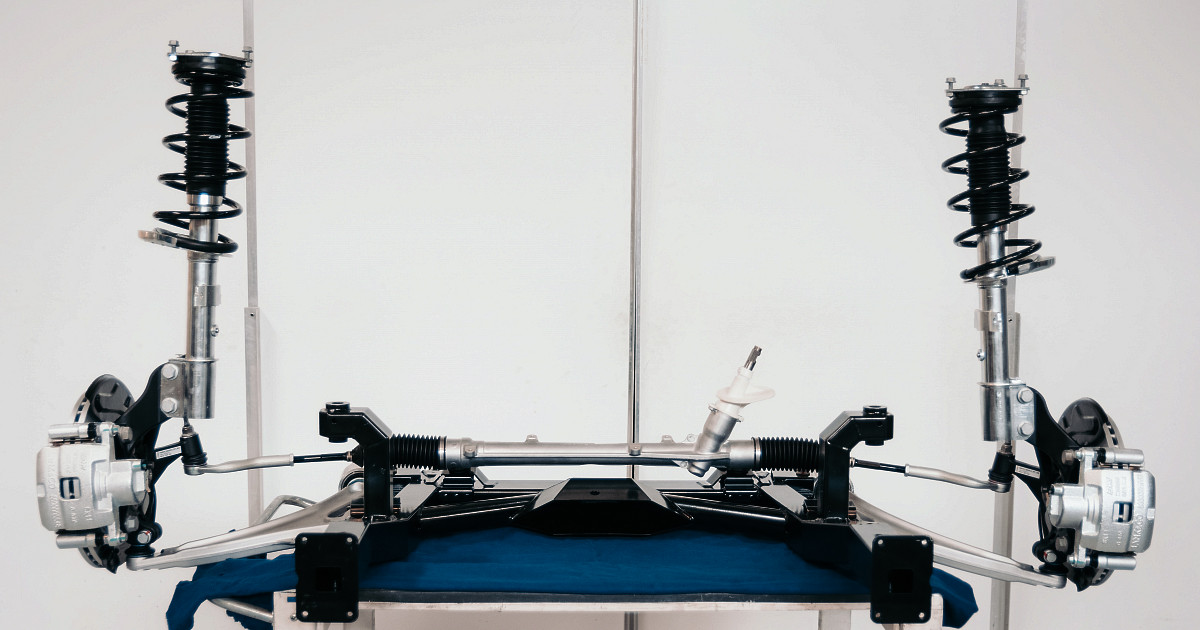

Für den neuen Prototypen galt es auf Basis der Fahrwerksentwicklung für die Serie einige Teile von Hand zu fertigen. Im Juni diesen Jahres begann TRE basierend auf dem damaligen Stand des CAD-Modells für die Serienfahrzeuge die Konstruktion des gesamten Fahrwerks für die Prototypen abzuleiten.

„Wir haben für Teile wie Hilfsrahmen, Radträger, Stabilisator und Verbundlenker, die in Serie in hoher Stückzahl mit kostspieligen Werkzeugen hergestellt werden, effizientere, prototypische Herstellungsverfahren ausgelegt,“ erklärt Axel Hoffmann. „Die so konstruierten Prototypteile entsprechen in ihren Eigenschaften und Funktionen - trotz des Verzichts auf Serienwerkzeuge - bereits weitestgehend denen im Serienfahrzeug. So können die Fahrzeuge für Abstimmfahrten und Fahrversuche verwendet werden.“

Natürlich wird es zur Serie noch Unterschiede im Detail geben. Die Prototypen sind mit überwiegend quasistatischen Lastfällen abgesichert. Diese Teile werden für die finale Serienanwendung weiter in Richtung Bauteilmasse und Lebensdauer optimiert. Auch die Werkzeuge für die Fertigung der Serienachsen werden andere sein, da im Gegensatz zur Prototypenfertigung große Stückzahlen gefertigt werden müssen.

Im Oktober wurden die einbaufertigen Achsmodule nach Roding transportiert. Dort wurden sie bereits in den Prototypen verbaut und auf ihre Funktion geprüft. Einige Fotos von der Fertigung bei Roding haben wir bereits mit euch geteilt. Falls ihr diese noch nicht gesehen habt, könnt ihr das hier nachholen.

Das große Ganze im Blick

TRE ist für uns ein wirklich wichtiger Partner. Wir sind sehr glücklich darüber, die geballte Expertise dieses Teams auf unserer Seite zu haben. Mit Nico Rosberg, Gesellschafter der TRE und seines Zeichens ebenfalls Formel-1 Weltmeister, steht hinter dem Team außerdem ein nachhaltiger Unternehmer und Investor. Nico zeigte sich begeistert von dem Sion und Sono Motors und teilt unser Ziel, einen positiven Wandel für Gesellschaft und die Umwelt voranzutreiben: „Als Nachhaltigkeitsunternehmer ist es mir ein besonderes Anliegen unsere Expertise in der Entwicklung des Sion von Sono Motors einzubringen und die Zukunft alternativer Mobilitätskonzepte weiterzuentwickeln.“

Was das Projekt angeht, stimmen wir TRE-Geschäftsführer Eckardt Döhrer ganz zu, wenn er sagt: „Wir freuen uns, dass wir unser fundiertes Know How und die mehr als 20-jährige Erfahrung der TRE im Bereich der Chassis-Entwicklung bei Sono Motors in die Entwicklung des Sion einbringen können und dadurch den technologischen Fortschritt in zukunftsorientierten Mobilitätskonzepten mitprägen.“ Mit solchen Partnern lassen sich unsere ambitionierten Ziele erreichen!